La aplicación del filtro de placa sinterizada en el modo de operación de producción del laminador en caliente

El origen del colector de polvo de placa sinterizada

En la actualidad, los colectores de polvo que realizan la separación de gas sólido en la industria se dividen principalmente en 4 categorías: colector de polvo de tipo de maquinaria , colector de polvo de tipo húmedo, colector de polvo de tipo electrostático y colector de polvo de tipo de filtro.

La temperatura del material de filtro utilizado en la eliminación del polvo de las bolsas de tela comúnmente utilizadas es generalmente inferior a 250 ° C. Si la temperatura del polvo es más alta, se deben adoptar medidas de enfriamiento.

Esto no solo perderá la mayor parte de la energía, sino que también complicará el sistema. En las condiciones de trabajo de polvo ultrafino, la concentración de polvo en la entrada del colector de polvo de bolsa es mucho más baja que la concentración de polvo utilizada para la operación de captura de polvo ultrafino, y es fácil hacer que el colector de polvo se sobrecargue y el polvo fino se escapa durante el uso Si recolecta un polvo que contiene una cierta cantidad de agua, a menudo ocurre el fenómeno de los sacos. Es difícil controlar la corona a alta temperatura y alta presión. La eliminación del polvo húmedo producirá una gran cantidad de aguas residuales, lo que requiere un tratamiento secundario de contaminación.

Por lo tanto, la recolección de polvo ultrafino requiere un colector con buen efecto y una gran adaptabilidad.

El colector de polvo de placas de combustión de plástico es una nueva generación de colectores de polvo ultrafino de alta eficiencia utilizados en la industria desde los años 80 y 80. Tiene ventajas únicas en el filtrado de polvo ultrafino.

Rendimiento del colector de polvo de placa sinterizada

1.Fuerte capacidad de capturar polvo ultrafino

El filtro de placa de sinterización es un nuevo tipo de material de filtro utilizado en la industria desde la década de 1980. La superficie está recubierta con una capa de PTFE. Después de un proceso especial, se forman microporos uniformes en el interior, con un tamaño de poro de 30um y un tamaño de poro superficial de hasta 1um, por lo que la precisión de filtración es muy alta. La eficiencia de recolección de polvo para polvo por encima de 1um es tan alta como 99.99%. Después de la filtración de aire, la concentración de masa de polvo es inferior a 20 mg / m 3 y básicamente logra cero emisiones.

El filtro de placa de sinterización es un nuevo tipo de material de filtro utilizado en la industria desde la década de 1980. La superficie está recubierta con una capa de PTFE. Después de un proceso especial, se forman microporos uniformes en el interior, con un tamaño de poro de 30um y un tamaño de poro superficial de hasta 1um, por lo que la precisión de filtración es muy alta. La eficiencia de recolección de polvo para polvo por encima de 1um es tan alta como 99.99%. Después de la filtración de aire, la concentración de masa de polvo es inferior a 20 mg / m 3 y básicamente logra cero emisiones.

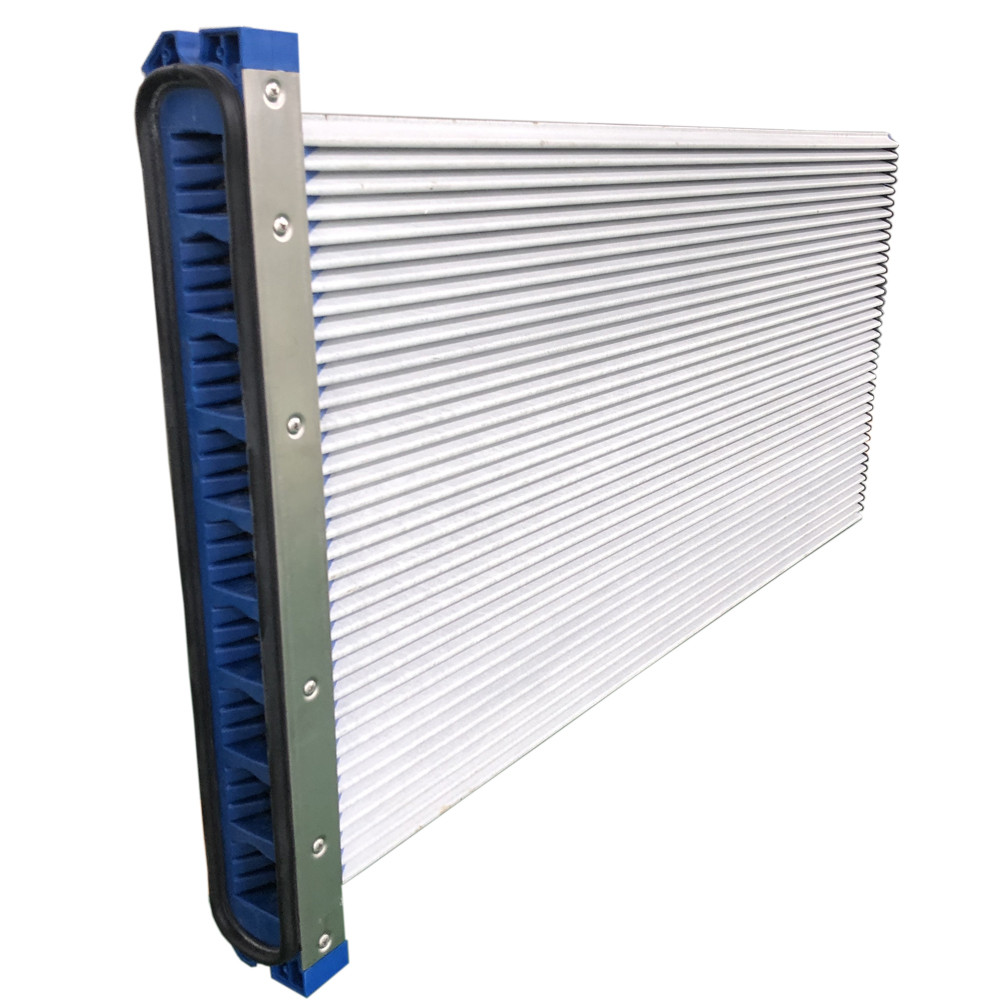

2.diseño de estructura porosa de onda rígida

El elemento de filtro de placa sinterizada está hecho de una variedad de polvos compuestos de polímeros y aglutinantes especiales mediante fundición y sinterización para formar una matriz porosa en forma de onda como el sustrato del elemento de filtro de plástico. El grosor del sustrato es de aproximadamente 4 mm, y el interior es de 30um. Uniforme los poros, luego llene el FTFE en los huecos en la superficie de la matriz a través de un proceso especial de pulverización para formar poros de aproximadamente 1-2 um.

El elemento de filtro de placa sinterizada está hecho de una variedad de polvos compuestos de polímeros y aglutinantes especiales mediante fundición y sinterización para formar una matriz porosa en forma de onda como el sustrato del elemento de filtro de plástico. El grosor del sustrato es de aproximadamente 4 mm, y el interior es de 30um. Uniforme los poros, luego llene el FTFE en los huecos en la superficie de la matriz a través de un proceso especial de pulverización para formar poros de aproximadamente 1-2 um.

3. caída de presión constante

Dado que el colector de polvo de la placa de sinterización se filtra a través de la capa de filtro de PTFE en la superficie, la superficie lisa hace que el polvo sea difícil de mantener. En teoría, incluso una pequeña cantidad de polvo muy fino que ingresa al espacio puede establecerse mediante el pulso de limpieza del polvo de aire comprimido (siempre que la presión cumpla con los requisitos reales) Soplar, no debe haber obstrucción en la placa del filtro, siempre que pasa poco tiempo, la presión de la placa del filtro tiende a ser estable. Por lo tanto, la resistencia del colector de polvo no cambia con el tiempo, lo que garantiza la estabilidad del proceso.

Dado que el colector de polvo de la placa de sinterización se filtra a través de la capa de filtro de PTFE en la superficie, la superficie lisa hace que el polvo sea difícil de mantener. En teoría, incluso una pequeña cantidad de polvo muy fino que ingresa al espacio puede establecerse mediante el pulso de limpieza del polvo de aire comprimido (siempre que la presión cumpla con los requisitos reales) Soplar, no debe haber obstrucción en la placa del filtro, siempre que pasa poco tiempo, la presión de la placa del filtro tiende a ser estable. Por lo tanto, la resistencia del colector de polvo no cambia con el tiempo, lo que garantiza la estabilidad del proceso.

4.Buena resistencia a la electricidad estática.

La superficie del filtro de placa de sinterización se rocía con un material con buena conductividad, y a través del proceso integral de moldeo y sinterización, la placa de sinterización de plástico tiene buena conductividad eléctrica. Al mismo tiempo, el diseño del colector de polvo considera plenamente la buena conexión a tierra del equipo para garantizar la seguridad del proceso de producción.

5.Fuerte resistencia a la humedad, se puede lavar directamente con agua

El material base de los filtros de placa sinterizada y el revestimiento de PTFE son completamente hidrófobos y no producirán una película de agua debido a la absorción de humedad de la bolsa de filtro de tela de fibra, lo que provocará un fuerte aumento de la resistencia. Esto es para manejar óxido de hierro extremadamente fino cerca del laminador en condiciones de laminación de acero que tiene un buen efecto. El filtro de sinterización se puede enjuagar directamente con agua sin cambiar el material del filtro, lo cual es conveniente para el mantenimiento del equipo.

6. larga vida útil

El filtro de placa sinterizada es una estructura rígida, que elimina la bolsa de filtro de tela de fibra causada por el desgaste de la estructura de los problemas de la vida. Otra característica de la larga vida es el largo tiempo de funcionamiento sin problemas del filtro, que no requiere mantenimiento ni mantenimiento frecuente. Las buenas características de eliminación de polvo mantendrán su resistencia estable, por lo que el colector de polvo de placas de plástico puede funcionar eficazmente durante mucho tiempo. La vida útil general es de más de 10 años.

7. El mantenimiento y reemplazo es extremadamente conveniente

Si el filtro de placa de sinterización necesita ser desmontado para su limpieza y mantenimiento, puede extraerse directamente del soporte. Si se saca del lado de la válvula de pulso, solo para quitar los pernos, saque el tubo de inyección para extraer los filtros de sinterización.

El material base de los filtros de placa sinterizada y el revestimiento de PTFE son completamente hidrófobos y no producirán una película de agua debido a la absorción de humedad de la bolsa de filtro de tela de fibra, lo que provocará un fuerte aumento de la resistencia. Esto es para manejar óxido de hierro extremadamente fino cerca del laminador en condiciones de laminación de acero que tiene un buen efecto. El filtro de sinterización se puede enjuagar directamente con agua sin cambiar el material del filtro, lo cual es conveniente para el mantenimiento del equipo.

6. larga vida útil

El filtro de placa sinterizada es una estructura rígida, que elimina la bolsa de filtro de tela de fibra causada por el desgaste de la estructura de los problemas de la vida. Otra característica de la larga vida es el largo tiempo de funcionamiento sin problemas del filtro, que no requiere mantenimiento ni mantenimiento frecuente. Las buenas características de eliminación de polvo mantendrán su resistencia estable, por lo que el colector de polvo de placas de plástico puede funcionar eficazmente durante mucho tiempo. La vida útil general es de más de 10 años.

7. El mantenimiento y reemplazo es extremadamente conveniente

Si el filtro de placa de sinterización necesita ser desmontado para su limpieza y mantenimiento, puede extraerse directamente del soporte. Si se saca del lado de la válvula de pulso, solo para quitar los pernos, saque el tubo de inyección para extraer los filtros de sinterización.

Problemas y mejoras en la aplicación del sistema de eliminación de polvo de placa sinterizada

El colector de polvo de placa sinterizada satisface las necesidades de producción limpia en la industria metalúrgica y es una nueva tecnología adoptada por la industria metalúrgica para lograr una producción más limpia. Sin embargo, en el clima invernal del norte, se revelaron una serie de problemas en las condiciones de producción de bandas laminadas en caliente de la planta de acero A, y los problemas de la planta de acero B con condiciones de producción similares no fueron tan graves. A través de la comparación, presentamos las siguientes sugerencias sobre el uso de tableros de plástico sinterizado en las condiciones de laminado en caliente del norte.

1. Tratamiento de polvo cerca del laminador cuando el equipo de eliminación de polvo está funcionando:

En la etapa inicial de la puesta en servicio del equipo, la línea de producción de la Fábrica A estaba fuertemente espolvoreada cerca del laminador. Debido al volumen de aire limitado del diseño del ventilador y la larga longitud de la tubería, la fuerza de succión en el puerto de succión del laminador es insuficiente. Para mejorar esta situación, a través de una observación cuidadosa de las condiciones de laminado de acero del laminador de acabado, se descubrió que la recolección de polvo se reflejaba en la cola del último laminador, y básicamente no había polvo cerca de los primeros laminadores. . Por lo tanto, la protección de la fuente de polvo de los dos últimos trenes de laminación se reparó principalmente y el suministro de volumen de aire se redujo al reducir la apertura de la válvula de los primeros volúmenes de aire. Después de la mejora, el polvo alrededor del laminador se eliminó básicamente, mejorando en gran medida el entorno de operación y mantenimiento. La línea de producción de la segunda planta también utiliza un escudo y, al mismo tiempo, se agregan dispositivos de rociado de agua en ambos lados del rollo, de modo que una pequeña cantidad de polvo de ambos lados puede ingresar a la zanja.

2. Área de cenizas debido a la forma y la presión de inyección de la placa de placa sinterizada:

Después de 3 meses de funcionamiento del sistema de eliminación de polvo de la placa de combustión de plástico en la línea de producción de Factory A, la entrada del ventilador

2. Área de cenizas debido a la forma y la presión de inyección de la placa de placa sinterizada:

Después de 3 meses de funcionamiento del sistema de eliminación de polvo de la placa de combustión de plástico en la línea de producción de Factory A, la entrada del ventilador

El volumen de aire es de 260,000 m3 / h (el volumen de aire de diseño es de 320,000 m3 / h). En la entrada de succión del laminador

Después de que se hicieron las reparaciones, el polvo parecía estar contenido, pero el volumen de aire aún no aumentó significativamente. Utilizando el tiempo de inactividad de mantenimiento, se inspeccionó la superficie de la placa de plástico y se descubrió que el grosor de la superficie de la placa de plástico era de 1.0-1.5 mm, que fue la razón principal de la disminución del volumen de aire. El análisis encontró que las razones principales son las siguientes: 1 El problema de la selección del diseño. Es decir, la carrera del aire comprimido es demasiado larga y la presión es insuficiente, lo que hace que el aire comprimido se debilite gradualmente dentro del rango de la carrera; 2 Soplando presión. La presión de inyección de diseño es relativamente baja. Si la presión aumenta demasiado, habrá una carga de los componentes; 3 Se coloca la forma del tablero de plástico para quemar. El tablero de plástico para quemar se coloca horizontalmente

Cuando cae una capa de cenizas, una parte de ella caerá a la siguiente capa. Por lo tanto, la colocación vertical es más razonable.

Al comparar con el colector de polvo de la placa de combustión de plástico de la segunda línea de producción de fábrica, se descubrió que el diseño general de la placa de combustión de plástico de la segunda línea de producción de fábrica era relativamente razonable y la operación era relativamente estable. En primer lugar, en la selección de la placa de combustión de plástico, el área efectiva es 2 veces mayor que la línea de producción de la fábrica A. Utiliza especificaciones completamente diferentes de la placa; en segundo lugar, la presión de inyección aumenta en aproximadamente 10 kP; Además, el tablero de plástico para quemar se coloca verticalmente, no El polvo de la capa anterior cae en la capa siguiente.

3. Condensación y tratamiento del polvo de aire en condiciones de baja temperatura.

3. Condensación y tratamiento del polvo de aire en condiciones de baja temperatura.

La línea de producción de bandas de laminación en caliente produce muchos gases de combustión durante el proceso de producción.

El polvo es principalmente polvo de óxido de hierro. Debido a la necesidad de procesos de enfriamiento y lubricación en el proceso de producción, el gas de combustión también contiene una cierta cantidad de vapor de agua y aceite, y en el norte de China, a medida que cambian las estaciones, evite la condensación de vapor de agua en la tubería especialmente importante.

A fines del otoño, la temperatura en el norte es baja. Si la tubería desde el laminador hasta el colector de polvo queda expuesta fuera del taller, la placa de plástico para quemar no tiene medidas de aislamiento. A bajas temperaturas, el vapor de agua se condensa, y una gran cantidad de agua aparecerá en la sala de cenizas de plástico, y el polvo se convertirá en una pasta. forma.

La línea de producción de la Fábrica A se calentó agregando vapor a la sala de cenizas, y las medidas de preservación del calor también se tomaron en la tubería fuera del taller para eliminar la influencia de la temperatura en la eliminación del polvo de la placa de combustión de plástico. Para evitar que el vapor de agua atraiga a las personas a quemar el tablero de plástico, se agrega una válvula de drenaje en el lugar donde el agua se acumula fácilmente debajo del punto de inflexión de la tubería, lo que evita que el agua sea absorbida por la cámara de cenizas. La línea de producción de la segunda fábrica construyó directamente el conjunto completo de equipos para quemar plásticos en la sala, y el efecto de uso es mejor.

La limpieza general del tablero de plástico quemado, la limpieza a fondo del polvo acumulado en la tubería y la restauración del estado inicial del equipo deben realizarse como trabajos periódicos.

Conclusión

Como producto innovador de la recolección de polvo, el colector de polvo de placa sinterizada Las mejoras e innovaciones desempeñarán un papel más importante en la producción moderna de la industria metalúrgica.